TU 07 14E 097 80 A

TECHNISCHE DATEN

GESCHMIEDETE UND GEWALZTE STANGEN

AUS STAHL UND EINER EISEN-NICKEL-LEGIERUNG

FÜR ARMATUREN IN KERNKRAFTWERKEN

TU 07 14E 097/80/A

Entwickelt von: Kamil Salzmann, 09/2014

| Inv.-Nr. | Betreff und Datum | Wechsel-Rechnungsnr. | Rechnungsnr. doppelt. | Betreff und Datum |

| 011/2015-TY | 10.12.2015 |

Zulassungsblatt: TU 07 14E 097/80/A

ICH BIN EINVERSTANDEN

Hauptdesigner

Martin Klimša

"29" 09 2014

| VEREINBART (Lieferanten) |

VEREINBART

Stellvertretender Generaldirektor -

Direktor des Instituts für Materialwissenschaft

OAO NPO "TsNIITMASH"

V. N. Skorobogatykh

Brief Nr. 04/23-4149BC

vom "14" August 2014

| Inv.-Nr. | Betreff und Datum | Wechsel-Rechnungsnr. | Rechnungsnr. doppelt. | Betreff und Datum |

| 011/2015-TY | 10.12.2015 |

INHALT

1 Sortiment 4

2 Technische Anforderungen 4

3 Annahmeregeln 6

4 Prüfmethoden 9

5 Dokumentation, Kennzeichnung 10

Anhang A Maximal zulässige Tiefe von Oberflächenfehlern

warmgewalzte Stäbe 15

Änderungsregistrierungsblatt 16

| TU 07 14E 097/80/A | ||||||||||

| Ändern | Blatt | Dok.-Nr. | Unterp. | Datum | ||||||

| Entwickler. | K. Salzmann | 09.2014 | GESCHMIEDETE UND GEWALZTE STANGENAUS STAHL UND EISEN-NICKEL-LEGIERUNGBASISFÜR ARMATUREN IN KERNKRAFTWERKEN |

Zündete. | Blatt | Blätter | ||||

| Spr. | 1 | 2 | ||||||||

| Leiter CO | ||||||||||

| N. Zähler. | ||||||||||

| Genehmigt. | M. Klimsha | 09.2014 | ||||||||

| Inv.-Nr. | Betreff und Datum | Wechsel-Rechnungsnr. | Rechnungsnr. doppelt. | Betreff und Datum |

| 011/2015-TY | 10.12.2015 |

| Referenznummer | Erster Antragsteller |

Diese technischen Bedingungen gelten für geschmiedete und gewalzte Stäbe aus Stahl und Eisen-Nickel-Legierungen gemäß Tabelle 2. Die Stäbe sind für die Herstellung kaltmechanisch bearbeiteter Teile von KKW-Armaturen bestimmt, die zu Geräten der Gruppen B und C gemäß PNAE G-7-008-89 gehören.

Die technischen Bedingungen wurden unter Berücksichtigung der Anforderungen von NP-068-05 entwickelt.

1. SORTIMENT

Die Größensortierung der Stäbe muss der Tabelle 3 entsprechen. Abweichungen im Durchmesser von Rundstäben und in der Größe unter dem Schlüssel von Sechskantstäben sind in Tabelle 3 angegeben.

Über die einschlägigen Normen hinausgehende Anforderungen müssen bei der Bestellung vereinbart werden.

2. TECHNISCHE ANFORDERUNGEN

2.1 Oberflächenbeschaffenheit

2.1.1 Die Stäbe werden mit unbehandelter Oberfläche (nach Druckbehandlung) oder in behandeltem Zustand (nach Abisolieren) geliefert. Die Anforderung an die Oberflächenbeschaffenheit ist bei der Bestellung anzugeben.

2.1.2 An die Oberflächenbeschaffenheit der Stäbe werden folgende Anforderungen gestellt.

2.1.2.1 Warmgewalzte und geschmiedete Stäbe.

Die Oberfläche geschmiedeter Stäbe darf keine Risse, Beläge oder Überlappungen mit einer Tiefe von mehr als 80 % der einseitigen Bearbeitungszugabe aufweisen. Die Anforderungen an die maximal zulässige Tiefe von Oberflächenfehlern an gewalzten Stäben sind in Anhang A festgelegt. Rauheiten, Dellen durch Walz- oder Schmiedezunder, Werkzeugunregelmäßigkeiten, Abdrücke, Kratzer und oberflächliche Kratzer sind ohne Korrektur zulässig. Eine entkohlte Oberflächenschicht ist zulässig. Ihre maximal zulässige Tiefe darf nicht größer sein als:

- bei geschmiedeten Stäben - 80% einseitiges Bearbeitungsaufmaß

- für gewalzte Stäbe - gemäß Anhang A.

2.1.2.2 Stäbe nach der Druckbearbeitung (Ziehen) im kalten Zustand.

Die Oberfläche ist matt und weist Spuren von Wärmebehandlung oder Ätzen, Strahlen und Richten auf. Oberflächenfehler sind nicht zulässig und müssen bis zu einer Tiefe gereinigt werden, die die in Anhang A angegebenen Maximalmaße nicht überschreitet.

2.1.2.3 Stäbe mit gereinigter Oberfläche.

Oberflächenfehler sind nicht zulässig und müssen bis zu einer Tiefe gereinigt werden, die die maximalen Abweichungen nicht überschreitet. Werkzeugspuren sind zulässig. Die Behebung von Mängeln durch Probenentnahme und Schweißen von Proben ist nicht zulässig.

2.2 Verfahren zur Stahlherstellung

Hochlegierte Stähle werden im einfachen Elektroofen hergestellt, Kohlenstoff- und legierte Stähle im Siemens-Martin- oder Elektroofen.

2.3 Chemische Zusammensetzung

Die chemische Zusammensetzung der Stäbe muss auf Grundlage der Ergebnisse der Analyse der Pfannenprobe den Anforderungen der Tabelle 4 entsprechen. Bei Fertigprodukten sind, vorbehaltlich der Einhaltung der übrigen Anforderungen der technischen Spezifikationen, Abweichungen von der in Tabelle 4 angegebenen chemischen Zusammensetzung zulässig.

| TU 07 14E 097/80/A | Blatt | |||||

| 4 | ||||||

| Ändern | Blatt | Dok.-Nr. | Unterp. | Datum |

| Inv.-Nr. | Betreff und Datum | Wechsel-Rechnungsnr. | Rechnungsnr. doppelt. | Betreff und Datum |

| 011/2015-TY | 10.12.2015 |

2.4 Wärmebehandlung

Die Stäbe werden wärmebehandelt geliefert. Die Art der Wärmebehandlung ist in Tabelle 5 angegeben. Die Art der Wärmebehandlung wird in der Bestellung angegeben und im Metallproduktzertifikat mit dem Vermerk "gemäß Tabelle 5" gekennzeichnet.

2,5 Brinellhärte

Der Hersteller garantiert für die Legierung KhNZ5VT einen Mindesthärteunterschied von 12 HB zwischen dem Zustand nach Austenitisierung (KhNZ5VT, PS-147) und nach Austenitisierung und Alterung (KhNZ5VT, PS-353). Hinweis: PS steht für "Festigkeitskategorie" (siehe Tabelle 5).

2.6 Mechanische Eigenschaften

Die an Längsproben ermittelten mechanischen Eigenschaften der Stäbe bei Raumtemperatur und bei 350 °C im wärmebehandelten Zustand müssen den Anforderungen der Tabelle 5 entsprechen.

2.7 Kritische Sprödigkeitstemperatur T KO

Auf Kundenwunsch werden Stäbe aus den Stahlsorten 12 020.1 (bis einschließlich 100 mm Durchmesser) und 15 320.9 auf eine kritische Versprödungstemperatur von minus 10 °C (T KO ≤ -10 °C) geprüft.

2.8 Korrosionseigenschaften

Stäbe aus den Stahlsorten 14X17H2, 08X18H10T und der Legierung ХН35ВТ müssen gegen interkristalline Korrosion beständig sein.

2.9 Kontamination von Metall mit nichtmetallischen Einschlüssen

2.9.1 Die Kontamination mit nichtmetallischen Einschlüssen von Stäben aus Stahl der Güte 08X18N10T darf die folgenden Werte nicht überschreiten:

| Einschlusstyp: | Betriebssystem | AUS | Kundenerfahrung | SP | SN | MIT | NS | NT |

| max. Punktzahl nach GOST 1778: | 2 | 2 | 2 | 2 | 2 | 2 | 4 | 4 |

Bei maximal zwei Einschlussarten (ausgenommen Einschlüsse der Typen NS und NT) darf die Durchschnittspunktzahl um 0,5 Punkte überschritten werden.

2.9.2 Die Kontamination von Stäben aus der Legierung KhNZ5VT mit Linien- und Punktkarbonitriden wird auf Kundenwunsch überwacht.

2.10 Delta-Ferritgehalt

Auf Kundenwunsch muss die Ferritphase von 08X18H10T-Stahlstäben geprüft werden. In Gussmetall muss der Ferritphasengehalt, bestimmt mit der volumetrischen Magnetmethode, 0,3-8,0 % betragen.

2.11 Makrostruktur

Auf den quergeätzten Oberflächen von Makroschliffen dürfen keine mit bloßem Auge sichtbaren Hohlräume, Delaminationen, Risse, Porositäten, große nichtmetallische Einschlüsse und Abplatzungen vorhanden sein. In der Makrostruktur korrosionsbeständiger Stähle dürfen die zentrale Porosität, die Punktheterogenität, das Ausscheidungsquadrat und die allgemeine fleckige Ausscheidung 2 Punkte und die marginale fleckige und Schrumpfungsausscheidung 1 Punkt auf der Skala von GOST 10243 nicht überschreiten.

2.12 Ultraschallprüfung

Walzstäbe über 20 mm Größe unterliegen einer Ultraschallprüfung und müssen die Anforderungen für Stäbe der Qualitätsklasse 2 gemäß GOST erfüllen

| TU 07 14E 097/80/A | Blatt | |||||

| 5 | ||||||

| Ändern | Blatt | Dok.-Nr. | Unterp. | Datum |

| Inv.-Nr. | Betreff und Datum | Wechsel-Rechnungsnr. | Rechnungsnr. doppelt. | Betreff und Datum |

| 011/2015-TY | 10.12.2015 |

21120-75. Geschmiedete Stäbe müssen bei der Ultraschallprüfung die Anforderungen für Schmiedestücke der Gruppe 4n von GOST 24507 erfüllen. Vor der Ultraschallprüfung müssen die Stäbe einer mechanischen Bearbeitung durch Abziehen oder Schleifen unterzogen werden.

3. ANNAHMEBEDINGUNGEN

3.1 Abnahme

Kontrolle und Abnahme erfolgen durch die Qualitätskontrollabteilung des Lieferanten gemäß den Anforderungen der Bestellung und dieser TU. Der Kunde hat das Recht, an der Kontrolle und Abnahme im Werk des Lieferanten teilzunehmen. Die Stäbe werden chargenweise zur Abnahme vorgelegt.

3.2 Stangencharge

Eine Stangencharge besteht aus Stangen aus der gleichen Schmelze, mit der gleichen Größe, die wie folgt wärmebehandelt wurden:

a) Eine Wärmebehandlungsart (Normalisierung oder Austenitisierung bei Wärmebehandlung in einem Durchlaufofen);

b) in einer Charge bei Wärmebehandlung im Kammerofen (bei anderen Wärmebehandlungsarten).

3.3 Probenahme und Abnahmeumfang

Die Probenahme und Abnahmeprüfung muss nach Abschluss aller während der Druck- und Wärmebehandlung durchgeführten Erwärmungsvorgänge wie folgt durchgeführt werden:

Von jedem Badeanzug:

a) Bestimmung der chemischen Zusammensetzung: an einer Probe aus der Schmelzpfanne.

b) Bestimmung des Delta-Ferrit-Gehalts in 08X18H10T-Stahl: an zwei Gussproben aus

Badehose.

c) Kontrolle nichtmetallischer Einschlüsse in Stäben aus 08X18H10T-Stahl und KhNZ5VT-Legierung - durch 6

Proben ausgewählt gemäß GOST 1778.

d) Kontrolle der Makrostruktur von Stäben größer als 20 mm: am Ende eines Stabes aus

Schmelzen oder auf einem Makroschliff eines Stabes. Es ist zulässig, die Ergebnisse zu verteilen

Makrostrukturen und Stäbe aus der gleichen Schmelze mit kleineren Abmessungen.

Von jeder Partei:

a) Zugversuch bei 20°C: an je zwei Proben aus den beiden

Stäbe aus der Charge.

b) Zugversuch bei 350°C: an je zwei Proben aus den beiden

Stäbe aus der Charge.

c) Schlagbiegeversuch bei Raumtemperatur an drei Proben aus jeweils

zwei Ruten aus der Charge.

d) Die Härtekontrolle der Stäbe wird in folgendem Volumen durchgeführt:

- Aus Stahl 12 020.1, 15 320.9, 14X17H2 und Legierung KhNZ5VT - 10 % der Charge;

- aus Stahl 15 236,3 - 5 % der Charge;

- Die Härte von Stäben aus 08X18H10T-Stahl wird nicht kontrolliert.

d) Die Bestätigung der kritischen Sprödigkeitstemperatur erfolgt an sechs Proben von drei

Probe bei minus 10°C und bei 20°C.

Hinweise:

1. Zugversuche bei 20°C und 350°C werden an Stäben aller Stahlsorten durchgeführt.

Schlagbiegeversuche werden nur an Stäben aus Stahl durchgeführt,

| TU 07 14E 097/80/A | Blatt | |||||

| 6 | ||||||

| Ändern | Blatt | Dok.-Nr. | Unterp. | Datum |

| Inv.-Nr. | Betreff und Datum | Wechsel-Rechnungsnr. | Rechnungsnr. doppelt. | Betreff und Datum |

| 011/2015-TY | 10.12.2015 |

Dabei handelt es sich in Tabelle 5 um genormte Schlagzähigkeits- bzw. Sprödigkeitstemperaturen T KO .

2. Die Ergebnisse mechanischer Prüfungen einer Stabgröße dürfen nicht auf Stäbe übertragen werden

andere Größen.

3. Wenn die kritische Sprödigkeitstemperatur bestätigt wird, wird die Schlagzähigkeit nicht kontrolliert.

4. Interkristalline Korrosionsprüfungen werden an Stäben aus den Stahlsorten 14X17H2, 08X18H10T und

Legierung XH35BT. Für Stäbe aus Stahl 14X17H2 - auf 4 Proben, von denen zwei Proben

Kontrolle, für Stäbe aus Stahlsorten 08X18H10T und ХН35BT - an zwei Proben. Proben zum Testen

Zur Prüfung der MCC-Beständigkeit werden Proben aus dem axialen Teil in Längsrichtung gemäß GOST 6032 entnommen.

Jede Rute wird den folgenden Kontrollarten unterzogen:

a) Messen,

b) visuell,

c) Ultraschall.

3.4 Auswahl der Proben für mechanische Prüfungen

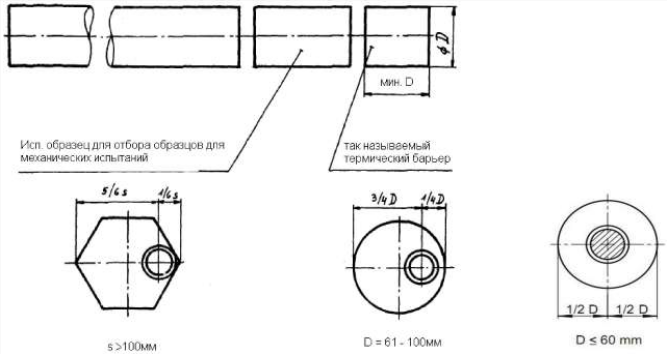

Die Probenahme zur Herstellung von Proben für Zug- und Schlagbiegeversuche sowie zur Bestätigung der kritischen Sprödigkeitstemperatur erfolgt nach der Wärmebehandlung aus einem Stab der Charge. Proben für mechanische Prüfungen werden in Längsrichtung und aus Stäben mit folgenden Abmessungen entnommen:

a) bis einschließlich 60 mm: Die Achse des Probekörpers liegt in der Mitte des Stabes,

b) 61-100 mm einschließlich: Die Achse der Probe liegt in einem Abstand von dem Durchmesser oder

Diagonalen von der Oberfläche des Stabes,

c) über 100 mm: Die Achse des Prüflings liegt im Abstand des Durchmessers oder der Diagonalen

von der Oberfläche der Stange.

Bei Stäben aus den Stählen 15 320.9 und 14X17N2 werden die Proben im Abstand eines Durchmessers bzw. Schlüssellochs vom Stabende entnommen (siehe Abb. 1).

Abb.1

3.5 Methodik zur Bestimmung der kritischen Sprödigkeitstemperatur T KO

Die Bestätigung (Bestimmung) der kritischen Temperatur erfolgt gemäß PNAE G-7-002-86. Die kritische Sprödigkeitstemperatur (T KO ≤ -10°C) wird durch den Schlagzähigkeitswert bestätigt, der gemäß ČSN ISO 148-1 an sechs Proben (Standardprobentyp mit V-Konzentrator) bei Temperaturen von: minus 10

| TU 07 14E 097/80/A | Blatt | |||||

| 7 | ||||||

| Ändern | Blatt | Dok.-Nr. | Unterp. | Datum |

| Inv.-Nr. | Betreff und Datum | Wechsel-Rechnungsnr. | Rechnungsnr. doppelt. | Betreff und Datum |

| 011/2015-TY | 10.12.2015 |

°C und 20 °C. Das arithmetische Mittel der Prüfergebnisse von drei bei einer der angegebenen Temperaturen geprüften Proben muss in Abhängigkeit von der für die kontrollierte Charge ermittelten Streckgrenze und dem Anteil der viskosen Komponente am Bruch der bei 20 °C zerstörten Schlagproben der Tabelle 1 entsprechen.

TABELLE 1 - WERTE ZUR BESTIMMUNG DER KRITISCHEN SPRODTEMPERATUR

Streckgrenze σ 0,2 , N/ mm2 (MPa) |

Prüftemperatur, °C | |||

| Minus 10 | 20 | |||

| Schlagfestigkeit, J/ cm2 | Der Anteil der viskosen Komponente in Bruch, % | |||

| nicht weniger als | ||||

| bis 304 inkl. | 29 | 44 | 50 | |

| St. 304 bis einschließlich 402. | 39 | 59 | ||

| St. 402 bis 549 inkl. | 49 | 74 | ||

| St. 549 bis einschließlich 687. | 59 | 89 | ||

| Str. 687 | - | 59 | ||

Bei einer der Proben ist eine Verringerung der Schlagzähigkeit zulässig, jedoch nicht mehr als 70 % des in Tabelle 1 angegebenen Wertes, wobei der arithmetische Mittelwert der Schlagzähigkeit nicht unter dem in Tabelle 1 festgelegten Wert liegen darf.

Liegt der Anteil einer Probe unter 50 %, werden drei weitere Proben geprüft; die kritische Sprödigkeitstemperatur ist bestätigt, wenn der Anteil der viskosen Komponente in allen zusätzlich geprüften Proben nicht unter 50 % liegt.

3.6 Wiederholungsprüfung

Bei unbefriedigenden Ergebnissen einzelner Prüfungen werden Wiederholungsprüfungen für die Art der Prüfung durchgeführt, bei der die unbefriedigenden Ergebnisse erzielt wurden. Wiederholungsprüfungen werden an der doppelten Anzahl von Proben der Art der Prüfung durchgeführt, bei der die unbefriedigenden Ergebnisse erzielt wurden. Bei unbefriedigenden Ergebnissen der Wiederholungsprüfungen ist eine wiederholte Wärmebehandlung an mindestens einer Probe zulässig, und die Stäbe werden erneut zur Abnahme vorgelegt. Die Wärmebehandlung kann maximal zweimal wiederholt werden. Die Anzahl der Anlass- und Stabilisierungsglühungen ist nicht begrenzt. Werden auch nach wiederholter Wärmebehandlung unbefriedigende Ergebnisse erzielt, wird die Stabcharge abgelehnt.

3.7 Zusätzliche Prüfungen

Sollten einige Prüfungen die Anforderungen dieser TU aufgrund von inneren Defekten in der Probe, die gemäß diesen TU nicht zulässig sind und erst während oder nach der Prüfung festgestellt werden können, nicht erfüllen, gilt die Prüfung als ungültig. In diesem Fall wird die Probe durch eine neue Probe ersetzt und eine zusätzliche Prüfung durchgeführt. Diese Prüfungen gelten nicht als Wiederholungsprüfungen.

| TU 07 14E 097/80/A | Blatt | |||||

| 8 | ||||||

| Ändern | Blatt | Dok.-Nr. | Unterp. | Datum |

| Inv.-Nr. | Betreff und Datum | Wechsel-Rechnungsnr. | Rechnungsnr. doppelt. | Betreff und Datum |

| 011/2015-TY | 10.12.2015 |

4. TESTMETHODEN

4.1 Bestimmung der chemischen Zusammensetzung

Die chemische Zusammensetzung der Stäbe wird methodisch gemäß GOST 18895-97 und GOST R 54153-2010 bestimmt. Die Schiedsverfahren zur Bestimmung der chemischen Zusammensetzung sind die Analysemethoden, die in den folgenden zwischenstaatlichen Normen festgelegt sind: GOST 12344, GOST 12345, GOST 12346, GOST 12347, GOST 12348, GOST 12350, GOST 12351, GOST 12352, GOST 12353, GOST 12354, GOST 12355, GOST 12356, GOST 12357, GOST 12358, GOST 12359 und GOST 18895, GOST R 54153, GOST 22536.0 - GOST 22536.10, GOST 22536.12.

4.2 Zugversuche

Zugversuche bei Raumtemperatur werden gemäß ČSN EN ISO 6892-1 und bei 350 °C gemäß ČSN EN ISO 6892-2 durchgeführt. Zugversuche werden an fünffachen Proben mit einem Durchmesser von d 0 = 10 mm durchgeführt. Zulässig sind Versuche an Proben mit einem Durchmesser von d 0 = 8 mm oder d 0 = 6 mm.

4.3 Schlagbiegeversuch

Schlagbiegeversuche bei Raumtemperatur und minus 10 °C werden gemäß ČSN ISO 148-1 an Standardprobentypen mit einem V-Konzentrator durchgeführt. Bewertung des Anteils des duktilen Bruchs FA am Bruch der Proben - gemäß GOST 4543.

4.4 Brinellhärteprüfung

Die Brinellhärteprüfung wird gemäß ČSN EN ISO 6506-1 durchgeführt.

4.5 Kontrolle nichtmetallischer Einschlüsse

Nichtmetallische Einschlüsse werden in Stäben aus Stahl 08Kh18N10T und Legierung KhN35VT mit der Methode Ш1 gemäß GOST 1778 bewertet.

4.6 Bestimmung des Ferritphasengehalts

Die Bestimmung des Ferritphasengehalts in Stäben aus 08Kh18N10T-Stahl erfolgt mit der volumetrischen magnetischen Methode gemäß RMD 2730.300.08 (Ferritometer Typ FC-2).

4.7 Interkristalline Korrosionsprüfung

Die Beständigkeit der Stähle 14X17H2, 08X18H10T und KhN35VT gegenüber interkristalliner Korrosion wird mit der AMU-Methode gemäß GOST 6032 geprüft. Vor der Prüfung werden Proben der Stähle 08X18H10T und KhN35VT einer provokativen Erwärmung auf 650 °C ± 10 °C (1 Stunde) in der Luft unterzogen.

4.8 Makrostrukturkontrolle

Die Makrostrukturkontrolle erfolgt über den gesamten Querschnitt der Stäbe. Die kontrollierte Oberfläche muss mit einer Rauheit von mindestens R a 1,6 bearbeitet und geätzt sein. Der Ätzmodus entspricht der Methodik des Herstellers. Die Kontrolle erfolgt visuell mit bloßem Auge.

4.9 Kontrolle von Form, Größe und Oberflächenqualität

Die Form- und Maßkontrolle erfolgt mit Messgeräten. Die Oberflächenqualitätskontrolle erfolgt visuell mit bloßem Auge.

4.10 Ultraschallprüfung

Die Ultraschallprüfung von Walzstäben erfolgt nach GOST 21120, von Schmiedestäben nach GOST 24507. Fehlerhafte Bereiche werden rot markiert, vom Gesamtgewicht abgezogen und auf den Schrottpreis angerechnet.

| TU 07 14E 097/80/A | Blatt | |||||

| 9 | ||||||

| Ändern | Blatt | Dok.-Nr. | Unterp. | Datum |

| Inv.-Nr. | Betreff und Datum | Wechsel-Rechnungsnr. | Rechnungsnr. doppelt. | Betreff und Datum |

| 011/2015-TY | 10.12.2015 |

5. DOKUMENTATION, KENNZEICHNUNG

5.1 Kennzeichnung und Lieferung

5.1.1 Stäbe aus den Stahlsorten 14X17H2, 08X18N10T und der Legierung KhN35VT mit einer Größe von weniger als 20 mm sowie aus den Stahlsorten 12 020.1, 15 236.3 und 15 320.9 mit einer Größe von weniger als 35 mm werden nicht gesondert gekennzeichnet. Die Stäbe werden in Paketen geliefert. Jedem Paket ist ein Metalletikett beigefügt, auf dem folgende Daten gut lesbar und mit unauslöschlicher Farbe angegeben sind:

- Warenzeichen des Herstellers,

- Stahlsorte, Legierung (Art der Wärmebehandlung),

- Schmelznummer,

- Größe.

5.1.2 Jeder Stab aus rostfreiem Stahl mit einer Größe von 20 mm oder mehr sowie jeder Stab aus Kohlenstoffstahl und legiertem Stahl mit einer Größe von 35 mm oder mehr muss an einem Ende mit den folgenden Daten gekennzeichnet sein:

- Warenzeichen des Herstellers,

- Güte und Zustand des Stahls (der Legierung),

- Schmelznummer.

5.1.3 Es ist erlaubt:

- bei der Angabe der Schmelzennummer sind die letzten drei Ziffern der Schmelzennummer anzugeben,

- Kennzeichnen Sie die Stahlsorte mit der Werksbezeichnung des Lieferanten.

Die Kennzeichnung muss im Zertifikat entziffert werden.

5.1.4 Die Stäbe sind farblich wie folgt gekennzeichnet:

Stahl 12 020.1 grün - weiß - orange

Stahl 15 236.3 weiß - blau - braun

Stahl 15 320.9 weiß - braun - violett

Stahl 14Х17Н2 grün

Stahl 08Х18Н10Т PS-157 weiß

Stahl 08Х18Н10Т PS-167 weiß - gelb

Stahl ХН35ВТ PS-353 rot

Stahl ХН35ВТ PS-147 braun

5.2 Begleitdokumente

Für jede Stangencharge, die den Anforderungen der Bestellung und den technischen Spezifikationen entspricht, muss ein Zertifikat mit den folgenden Daten ausgestellt werden:

- Stahlsorte (Legierung),

- Art der Wärmebehandlung der Stäbe (entsprechend der in Tabelle 5 angegebenen Wärmebehandlungsart),

- Schmelznummer,

- Größe und Gewicht jeder Stabstahlpartie,

- Ergebnisse aller in der Bestellung und diesen Spezifikationen vorgeschriebenen Prüfungen,

- Bestätigung, dass die Stangencharge den Anforderungen der Bestellung und den technischen Spezifikationen entspricht.

Das Metallproduktzertifikat muss von der Qualitätskontrollabteilung (QCD) des Lieferanten unterzeichnet werden. Das Zertifikat wird in der Sprachversion gemäß den in der Bestellung angegebenen Anforderungen ausgestellt und geliefert.

5.2.1 Daten zur Bestellabwicklung

Die Bestellung muss folgende grundlegende Informationen enthalten:

a) Querschnittsform (Name der Stäbe - rund, sechseckig usw.),

b) Maße und Toleranzen (Toleranzen sind durch die Nummer der Maßnorm im Anhang A mit zusätzlichen Nummern anzugeben),

| TU 07 14E 097/80/A | Blatt | |||||

| 10 | ||||||

| Ändern | Blatt | Dok.-Nr. | Unterp. | Datum |

| Inv.-Nr. | Betreff und Datum | Wechsel-Rechnungsnr. | Rechnungsnr. doppelt. | Betreff und Datum |

| 011/2015-TY | 10.12.2015 |

c) Produktionstechnologie (Ausführung - gewalzt, geschmiedet usw.),

d) Oberflächenbeschaffenheit (pressbehandelt, gereinigt oder poliert),

d) Art der Weiterverarbeitung beim Kunden (Verwendungszweck - nur zur Verarbeitung),

f) Stahlsorte und Wärmebehandlung,

g) Bezeichnung der technischen Spezifikationen,

c) Menge (in kg, bei genauen Längen auch in Stücken),

i) Dekodierung der Farbe der Stäbe (Standard gemäß Art. 5.1.4),

k) Angabe zusätzlicher Prüfungen: Bestätigung der kritischen Sprödigkeitstemperatur und Kontrolle der Ferritphase,

l) Die Mindestlänge der Stange kann in der Bestellung angegeben werden.

m) oder sonstige Anforderungen (Stangenlänge, Verpackung, Konservierung, Transportart, Mitwirkung des Kunden bei der Abnahme etc.).

TABELLE 2 - STAHL(LEGIERUNGS)SORTEN UND LIEFERART DER STANGEN

| pro Person | Stahl(legierungs)gruppe | Stahlsorte(Legierung) |

Art der Lieferung von Stangen |

| 1 | Kohlenstoff | 12 020.1 | warmgewalzt |

| geschmiedet | |||

| 2 | Legiert | 15 236,3 | kaltgezogen (mit anschließender Wärmebehandlung) |

| warmgewalzt | |||

| geschmiedet | |||

| 3 | 15 320,9 | warmgewalzt | |

| geschmiedet | |||

| 4 | Hochlegiert (Edelstahl) |

14Х17Н2 | warmgewalzt |

| geschmiedet | |||

| 5 | 08Х18Н10Т | warmgewalzt | |

| geschmiedet | |||

| 6 | Eisen-Nickel-Legierung Basis |

ХН35ВТ | warmgewalzt |

| geschmiedet |

| TU 07 14E 097/80/A | Blatt | |||||

| 11 | ||||||

| Ändern | Blatt | Dok.-Nr. | Unterp. | Datum |

| Inv.-Nr. | Betreff und Datum | Wechsel-Rechnungsnr. | Rechnungsnr. doppelt. | Betreff und Datum |

| 011/2015-TY | 10.12.2015 |

TABELLE 3 - MAXIMALE STABBREITE UND ZULÄSSIGE ABWEICHUNGEN

Stahlsorte (Legierung) |

12 020.1 | 15 236,3 | 15 320,9 | 14X17H2 | 08X18H10T (PS-167) |

XH35BT (PS-353) |

XH35BT (PS-147) | |||

Maximal Größe, mm |

200 | 80 | 80 | 120 | 180 | 80 | 125 | |||

| Zulässige Abweichung (mm) | warmgewalzt (geschmiedet) | Kreisförmiger Querschnitt | bis zu 15 | ± 0,4 | ||||||

| 16-25 | ± 0,5 | |||||||||

| 26-35 | ± 0,6 | |||||||||

| 36-50 | ± 0,8 | |||||||||

| 52-80 | ± 1,0 | |||||||||

| 85-100 | ± 1,3 | - | - | ± 1,3 | ± 1,3 | - | ± 1,3 | |||

| 105-120 | ± 1,5 | - | - | ± 1,5 | ± 1,5 | - | ± 1,5 | |||

| 125-160 | ± 2,0 | - | - | - | ± 2,0 | - | ± 2,0 | |||

| 165-200 | ± 2,5 | - | - | - | ± 2,5 | - | - | |||

| 6-Tigran | bis zu 15 | ± 0,4 | ± 0,4 | - | - | - | - | ± 0,4 | ||

| 16-24 | ± 0,5 | ± 0,5 | - | - | - | - | ± 0,5 | |||

| 25-34 | ± 0,6 | ± 0,6 | - | - | - | - | ± 0,6 | |||

| 35-48 | ± 0,8 | ± 0,8 | - | - | - | - | ± 0,8 | |||

| 52-80 | ± 1,0 | ± 1,0 | - | - | - | - | ± 1,0 | |||

| Zulässige Abweichung von kaltgezogenen Stäben | ||||||||||

| bis zu 80 | - | h13 | - | - | - | - | - | |||

| TU 07 14E 097/80/A | Blatt | |||||

| 12 | ||||||

| Ändern | Blatt | Dok.-Nr. | Unterp. | Datum |

| Inv.-Nr. | Betreff und Datum | Wechsel-Rechnungsnr. | Rechnungsnr. doppelt. | Betreff und Datum |

| 011/2015-TY | 10.12.2015 |

TABELLE 4 - CHEMISCHE ZUSAMMENSETZUNG UND HERSTELLUNGSVERFAHREN VON STAHL

| Stahlsorte | 12 020.1 | 15 236,3 | 15 320,9 | 14X17H2 | 08X18H10T | XH35BT | |

| Produktionsmethode | Siemens-Martin-Stahl oder Elektrostahl | Siemens-Martin-Stahl oder Elektrostahl | Siemens-Martin-Stahl oder Elektrostahl | Elektrostahl | Elektrostahl | Elektrostahl | |

| Massenanteil der Elemente in % | C | 0,13-0,20 ±0,01 | 0,17-0,27 ±0,02 | 0,20-0,28 ±0,02 | 0,11-0,17 ±0,01 | max 0,080 | max 0,12 +0,01 |

| Mn | 0,60- | 0,30- | 0,50- | max 0,800 | max 2,00 | 1,0-2,0 | |

| Si | 0,17- | 0,15- | 0,17-0,37 ±0,05 | max 0,800 | max 0,800 | max 0,600 | |

| P | max 0,04 | max 0,040 | max 0,040 | max 0,030 | max 0,035 | max 0,030 | |

| S | max 0,04 | max 0,040 | max 0,040 | max 0,025 | max 0,020 | max 0,020 | |

| Cr | max 0,30 | 1,20- | 1,10-1,40 ±0,10 | 16,0-18,0 | 17,0-19,0 | 14,0-16,0 | |

| Ni | max 0,35 | - | - | 1,5-2,5 | 9,0-11,0 | 34,0-38,0 | |

| Mo | - | 0,25-0,50 ±0,05 | 0,55-0,75 ±0,01 | - | - | - | |

| V | - | 0,45-0,65 ±0,05 | 0,15- | - | - | - | |

| W | - | - | - | - | - | 2,8-3,5 ±0,05 | |

| Du | - | - | - | - | 5xC-0,7 ±0,05 | 1,1-1,5 ±0,1 | |

| Cu | max 0,30 | - | - | - | max 0,25 | - | |

| Cr+Cu+Ni | - | - | - | - | - | - | |

| Co | - | - | - | - | max 0,070 | - | |

| N | - | - | - | max 0,050 | max 0,050 | - | |

| Die chemische Zusammensetzung entspricht der Norm | CHSN 41 2020 | CHSN 41 5236 | CHSN 41 5320 | - | - | - | |

Hinweis: Auf Kundenwunsch darf der Kobaltgehalt im Stahl 08X18N10T maximal 0,05 % betragen.

| TU 07 14E 097/80/A | Blatt | |||||

| 13 | ||||||

| Ändern | Blatt | Dok.-Nr. | Unterp. | Datum |

| Inv.-Nr. | Betreff und Datum | Wechsel-Rechnungsnr. | Rechnungsnr. doppelt. | Betreff und Datum |

| 011/2015-TY | 10.12.2015 |

TABELLE 5 - WÄRMEBEHANDLUNG UND MECHANISCHE EIGENSCHAFTEN VON STANGEN

| Stahlsorte | 12 020.1 | 15 236,3 | 15 320,9 | 14Х17Н2 | 08Х18Н10Т(PS-167) 1) |

ХН35ВТ(PS-353) 1) |

ХН35ВТ(PS-147) 1), 2) | ||||

| Wärmebehandlungsmethode | Normalisierung | Erweichung Glühen |

Härten und Urlaub |

Härten und Urlaub |

Austenitisierung, Austenitisierung mit Stabilisierung |

Austenitisierung und Alterung |

Austenitisierung | ||||

| Größe | mm | bis zu 100 | 101-200 | bis zu 80 | bis zu 80 | bis zu 120 | bis zu 180 | bis zu 80 | bis zu 125 | ||

| Härte von HB nach der Wärmebehandlung | NV | max 163 | max 200 | 212-270 | 240-300 | - | - | - | |||

Mechanisch Eigenschaften in Längs Richtung Test bei Temperatur 3) |

20°C | R m | N/ mm2 | 390 | 390 | - | 700-883 | 785-981 | 480 | 686-1070 | - |

| Re , Rp0,2 | N/ mm2 | 225 | 205 | 400 | 588 | 588 | 205 | 392 | 215 | ||

| A 5 | % | 26 | 24 | - | 15 | 14 | 35 | 15 | - | ||

| Z | % | 55 | 50 | - | 45 | 45 | 50 | 20 | - | ||

| 350 °C | R m | N/ mm2 | 300 | - | - | 640 | - | 333 | 586 | - | |

| R p0,2 | N/ mm2 | 130 | 113 | 300 | 392 | 430 | 167 | 353 | 147 | ||

| A 5 | % | 25 | - | - | 13 | - | 25 | 15 | - | ||

| Z | % | 50 | - | - | 40 | - | 40 | 15 | - | ||

| Schlagzähigkeit 3) | 20°C | KCU 2 | J/ cm² | - | - | - | - | 49 | - | - | - |

| KCU 3 | J/ cm² | - | - | - | - | - | - | - | - | ||

Tests an kritisch Temperatur des T KO gemäß Art. 3.5 3) |

-10°C | KCV | J/ cm² | 4) | 4) | 4) | 4) | ||||

| 20°C | KCV | J/ cm² | 4) | 4) | 4) | 4) | |||||

| FA | % | 4) | 4) | 4) | 4) | ||||||

Anmerkung: 1) PS steht für "Festigkeitsklasse", die Zahlen nach PS stehen für die Streckgrenze R p0,2 bei 350°C in N/mm²

2) Referenz

3) Wenn der Wertebereich (oder der Maximalwert) nicht angegeben ist, sind alle Werte minimal

4) Die Werte zur Bestimmung der kritischen Sprödigkeitstemperatur sind in Tabelle 1 angegeben (abhängig von der Streckgrenze R e , R p0,2 )

| TU 07 14E 097/80/A | Blatt | |||||

| 14 | ||||||

| Ändern | Blatt | Dok.-Nr. | Unterp. | Datum |

| Inv.-Nr. | Betreff und Datum | Wechsel-Rechnungsnr. | Rechnungsnr. doppelt. | Betreff und Datum |

| 011/2015-TY | 10.12.2015 |

ANHANG A

MAXIMAL ZULÄSSIGE TIEFE VON OBERFLÄCHENFEHLERN IN WARMGEWALZTEN STANGEN

Stangengröße (mm) |

aus | - | 16 | 26 | 51 | 81 | 101 | 121 | 161 |

| Zu | 15 | 25 | 50 | 80 | 100 | 120 | 160 | 200 | |

Maximale Tiefe Defekt (mm) |

0,6 | 1.0 | 1,2 | 1,5 | 2.0 | 2.4 | 3.2 | 4.0 | |

| TU 07 14E 097/80/A | Blatt | |||||

| 15 | ||||||

| Ändern | Blatt | Dok.-Nr. | Unterp. | Datum |

| Inv.-Nr. | Betreff und Datum | Wechsel-Rechnungsnr. | Rechnungsnr. doppelt. | Betreff und Datum |

| 011/2015-TY | 10.12.2015 |

Änderungsregistrierungsblatt

| Ändern | Blatt- (Seiten-) Zahlen | Anzahl Blätter (Seiten) im Dokument. |

Dok.-Nr. | Eingehende Nr. begleiten- langfristig Dokument und Datum |

Unterp. | Datum | |||

geändert- nyh |

ersetzen- undefiniert |

neu | annulliert Badezimmer | ||||||

| TU 07 14E 097/80/A | Blatt | |||||

| 16 | ||||||

| Ändern | Blatt | Dok.-Nr. | Unterp. | Datum |

| Inv.-Nr. | Betreff und Datum | Wechsel-Rechnungsnr. | Rechnungsnr. doppelt. | Betreff und Datum |

| 011/2015-TY | 10.12.2015 |